Magnesio

Las principales menas de magnesio son:

- Dolomita: que contiene un 21,86% de MgO.

Fuente: fertilizanteorga.blogspot.com/.../dolomita.html

- Carnalita:

Fuente: web.educastur.princast.es

- Magnesita:

Fuente: www.lunariaesoterika.com

Propiedades físicas del magnesio:

El magnesio es un metal blanco plateado y muy ligero, cuyas constantes físicas más importantes son las siguientes:

| Densidad | 1738 kg/m3 |

| Masa atómica | 24,305 u |

| Temperatura de fusión | 650 °C |

| Temperatura de ebullición | 1090 °C |

| Conductividad eléctrica | 22,6 × 106/m Ω |

| Conductividad térmica | 156 W/(m•K) |

Es poco resistente y su plasticidad y ductilidad es baja; estas bajas características producen que su utilización estructural en estado puro sea casi inexistente. Sin embargo, tratado termicamente y aleado con otros metales hacen que sea un material con una relación resistencia-peso muy alta. Es por eso por lo que se suele emplear en aeronáutica.

El magnesio es un metal altamente inflamable, que entra en combustión fácilmente cuando se encuentra en forma de virutas o polvo, mientras que en forma de masa sólida es menos inflamable. Una vez encendido es difícil de apagar.

Minas de magnesio en España

España cuenta con multitud de minas en las que se extraen las principales menas de magnesio:

Magnesita: Itrabo (Granada), Puebla de Lillo (León), Rubián (Lugo), Puerto de la Cruz Verde (Madrid), Maro (Málaga).

Carnalita: Balsareny (Barcelona), Cardona (Barcelona), Sallent (Barcelona), Suria (Barcelona), (Barcelona), (Lérida), El Perdón (Navarra)

Dolomita: Pancorbo (Burgos), Reocín (Cantabria), Almadén (Ciudad real), Ojos Negros (Teruel).

Metodos de obtención del magnesio

El magnesio se puede obtener a través de dos métodos atendiendo de que mineral se extraiga:

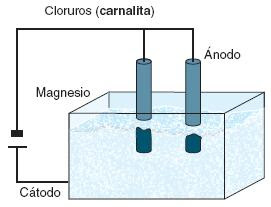

1.- Por electrólisis (carnalita): se obtiene por electrólisis de MgCl2 fundido con CaCl2 y NaCl a una temperatura de 700-720ºC. Cuando comienza la electrólisis el Mg se separa del Cl y asciende a la superficie (ya que su densidad es menor). El recipiente debe de ser metálico ya que actúa como cátodo.

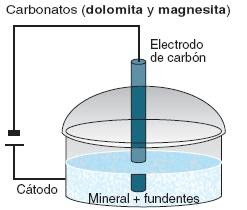

2.-Por reducción (dolomita y magnesita): por reducción de MgO en contenedores de cromo-níquel, a baja presión y 1160ºC. Se añade fundente y en el horno eléctrico se elimina el oxígeno.

Aleaciones del magnesio

El magnesio, como la mayoría de los otros metales, es relativamente débil y blando en su estado elementa por eso se alea con el aluminio y el zinc para elevar la resistencia mecánica, con el manganeso para elevar la resistencia a la corrosión y con el berilio para disminuir la tendencia a la inflamación durante la colada.

Debido a su baja elasticidad, las aleaciones de magnesio pueden absorber energía elásticamente. Combinado con tensiones moderadas, esto provee excelente resistencia al rayado y alta capacidad de amortiguamiento. El magnesio aleado posee buena resistencia a la fatiga y se comporta particularmente bien en aplicaciones que involucran un gran número de ciclos de tensiones relativamente bajas. Sin embargo, el metal es sensible a la concentración de tensiones, por lo que deberían evitarse muescas, aristas agudas y cambios abruptos de sección.

Aplicaciones del magnesio

El magnesio no aleado se usa en la industria metalúrgica como desoxidante para metales y aleaciones como níquel, plata, mónel, latón y bronce.

Los compuestos de magnesio, principalmente su óxido, se usan como material refrectario en hornos para la producción de hierro y acero, metales no férreos, cristal y cemento, así como en agricultura e industrias químicas y de construcción.

Las aleaciones de magnesio presentan una gran resistencia a la tracción. Cuando el peso es un factor a considerar, el metal se utiliza aleado con aluminio o cobre en fundiciones para piezas de aviones; en miembros artificiales, aspiradoras e instrumentos ópticos, y en productos como esquíes, carretillas, cortadoras de césped y muebles para exterior. El metal sin alear se utiliza en flashes fotográficos, bombas incendiarias y señales luminosas, como desoxidante en la fundición de metales y como afinador de vacío, una sustancia que consigue la evacuación final en los tubos de vacío.

El Magnesio se recomienda para todo tipo de suelos, cuando el suelo no se encuentra en estado óptimo.